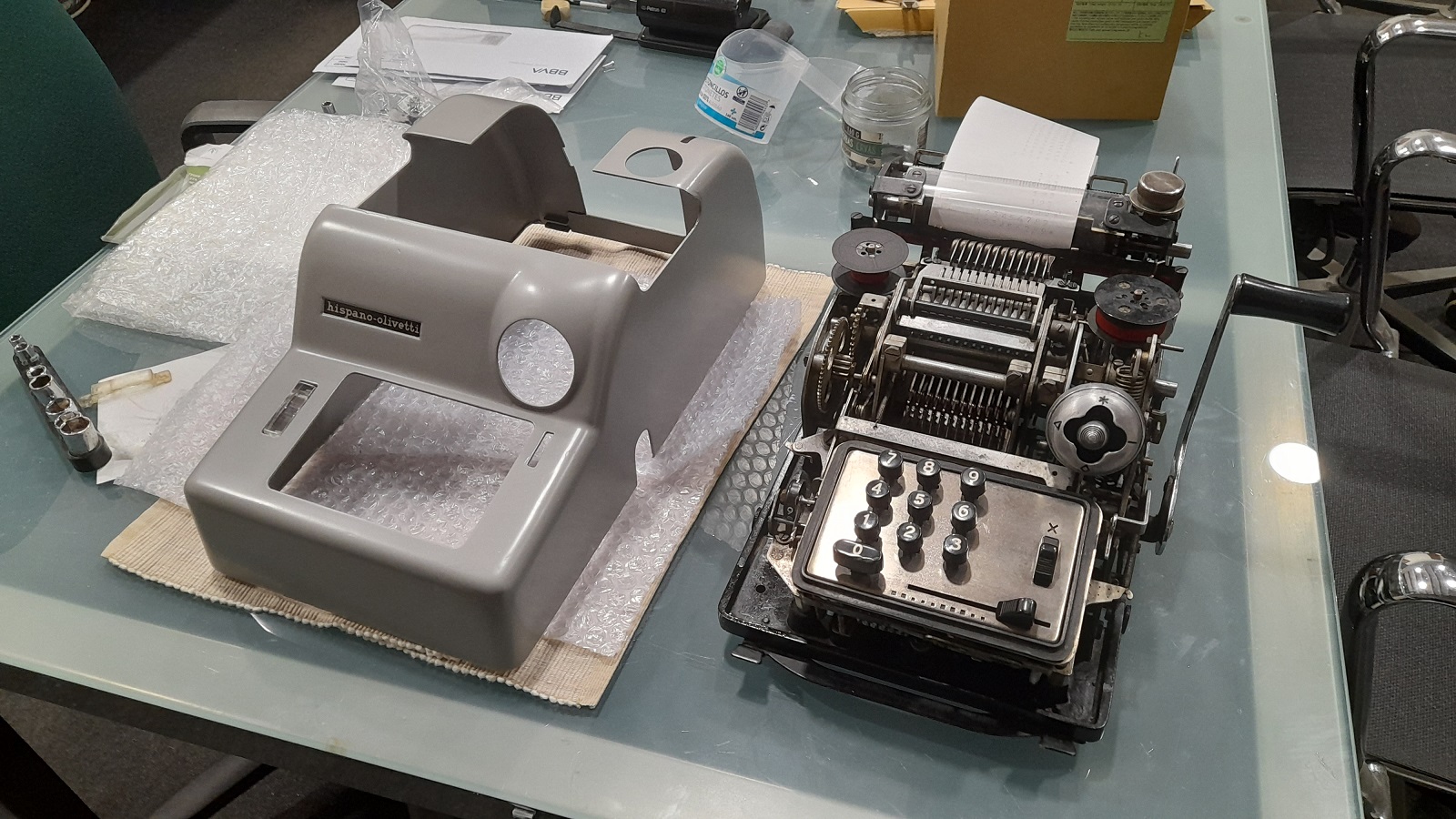

Esta máquina me la regaló mi amigo David a finales del año pasado, a quien le restauré la radio Invicta 5205, y es un gran detalle por su parte, porque es una joya de la mecánica italiana, toda una pieza de museo. Ponerla a punto y devolverle el esplendor de los años 50 es todo un reto. Afortunadamente en la web curtamania y en el archivo histórico de Olivetti se pueden encontrar los manuales de uso, y a través de otros sitios web he localizado fotos y videos de la misma para documentarme.

La historia de esta calculadora de los años 50 arranca unos años antes, en 1947 Olivetti lanza la DIVISUMMA 14, un modelo que realiza las cuatro operaciones básicas: suma, resta, multiplicación y división, y este modelo SUMMA 15 comparte parte de la mecánica de aquella en lo que se refiere a sumar, restar y “multiplicar”. Más bien es una versión reducida a operaciones básicas y operada manualmente con una palanca, enfocada principalmente a comercios o negocios donde se emplearía como máquina registradora. La multiplicación la he puesto entre paréntesis porque no es una operación directa como en las calculadoras modernas, más bien implica el ingenio del operador para obtener el producto de cualquier par de números mediante un sistema de repetición del número mayor “m” veces en las unidades, “n” veces en las decenas, “p” veces en las centenas, etc.

Esto es porque este tipo de máquinas de calcular trabajan como si de un cuenta kilómetros se tratara. El teclado actúa sobre una matriz de pestañas de 10x10 que se mueve en la dirección de unidades, decenas, centenas, etc. según se teclea, tiene 10 posiciones para los números del 0 al 9 y 10 posiciones desde la unidad a la decena de millar de millones, y a través de unas regletas dentadas el número que se introduce en la matriz es transmitido al primer rotor. Al accionar la palanca este valor se transmite a un segundo rotor, que hace la función de acumular las vueltas que implica cada número que se introduce. Para restar una posición de la palanca de operaciones hace que los engranajes giren en sentido contrario descontando vueltas. Para multiplicar una palanca fija el valor introducido para repetirlo las veces que haga falta. Esto es una forma abreviada de decirlo, la realidad es un complejo conjunto de palancas, muelles y engranajes, cuyos movimientos coordinados hacen toda la magia del cálculo...y por supuesto ¡lo imprimen en un papel!

En una primera toma de contacto la máquina no funcionaba, estaba totalmente atascada. Exteriormente presentaba deterioro en la pintura de la carcasa y el panel del teclado, y algunas de las gomas interiores que separan el chasis de la carcasa estaban totalmente degradadas, igualmente las gomas que separan la base inferior de la máquina. Para ponerla a punto había que desmontar con cuidado al menos el teclado y el rodillo de impresión. Estas máquinas suelen tener módulos que pueden extraerse en bloques, por ejemplo todo el rodillo de impresión con las bases, o el teclado, no obstante tras la experiencia con la Divisumma (donde se me rompió un tornillo), prefería no liarme demasiado y adoptar cierta cautela desmontando sólo lo justo y necesario.

Por lo visto en esta máquina se había empleado aceite para lubricarla, o al menos el interior amarillento y untoso de la maquinaria daba a entender que se había intervenido anteriormente.

La intervención abarca muchas actuaciones diferentes:

- La puesta a punto de la mecánica con la limpieza de la grasa o aceite seco y el desbloqueo de piezas, limpieza de óxidos y lubricación puntual.

- Reconstrucción y soldadura de la palanca del contador de repeticiones.

- Reconstrucción de gomas con la impresora 3D y TPU.

- Reconstrucción de un nuevo visor para el contador de repeticiones con resina epoxy y pulido.

- Niquelado de los elementos oxidados, palanca, rueda de avance del papel, panel del teclado, tornillos.

- Lijado, imprimación y pintura de la carcasa

- Sustitución de la cinta de imprimir.

Para quitar la suciedad y liberar las piezas he optado por gasolina, mezcla, spray 3 en 1, spray afloja-tornillos, y contact cleaner. Hay que tener precaución con el empleo de disolventes y gasolina, trabajar en un espacio ventilado y con las protecciones adecuadas para no tener un accidente, son productos volátiles, inflamables, tóxicos por inhalación y dañinos para la piel, lo que implica además llevar mascarilla, guantes y gafas de protección. Con la ayuda de un pincel de cerdas duras y una bandeja de polietileno (tienen el sello PP en el dorso junto al símbolo del reciclaje y resisten a los disolventes) se evita que la suciedad se desparrame y además se recupera parte del disolvente o producto aplicado durante la limpieza. Antes hay que revisar que no haya piezas de goma, plástico o la propia cinta de imprimir, para que los disolventes no los dañen, hay que desmontar esas piezas y limpiarlas aparte. Por supuesto nada de emplear agua o jabones en la mecánica.

Este tipo de máquinas, al igual que las de escribir, tienen metales inoxidables o acero con un revestimiento de otros metales que tienen un buen comportamiento frente al óxido y la corrosión (generalmente zinc, cromo, cadmio o níquel). No obstante el uso, el desgaste de las piezas por el roce, el estar arrinconadas decenios en una planta baja húmeda, o en una buhardilla con goteras, pueden acabar oxidando algunas piezas que hayan perdido la protección, especialmente los aceros pavonados.

Tras la limpieza fui probando las teclas y las palancas de la máquina para efectuar las operaciones y tan sólo tuve que desatascar el avance de la cinta (se habían agarrotado los ejes de las bobinas) y una palanca que hay junto al lateral del teclado debajo del contador de repeticiones, que también tenía el eje trabado y que permite la adición de los números y el retorno de la palanca inferior de posiciones. El resto de palancas y engranajes, sobretodo el bloque de tipos de impresión, estaban bastante sucios y cubiertos por una especie de capa negra y dura, mezcla de tinta y aceite y suciedad, que la gasolina y el disolvente eliminaron sin problemas. Las piezas de acero pavonado (proceso que consiste en introducir el metal al rojo cereza en aceite) son las que presentaban signos puntuales de corrosión, como algunos tornillos y la chapa que hace de ventana del visor del contador de repeticiones, en estos casos se ha lijado el óxido y se ha aplicado Procofer.

Como este tipo de máquinas tiene un movimiento limitado en sus partes móviles, por lo general no se lubrican, la limpieza es el mantenimiento más adecuado, todas las piezas tienen sus holguras mínimas para que no sea necesario lubricarlas, no obstante el aceite es necesario en algunos puntos, sobre todo ejes que tengan más desgaste por fricción o riesgo de oxidación, en este caso prácticamente sólo los elementos que estaban atascados es donde he procurado poner aceite de máquina de coser, eso sí, después de aplicar varias veces afloja-todo, 3 en 1 y contact cleaner, para eliminar cualquier resto de suciedad y aceites degradados. El contact cleaner en realidad se emplea para limpiar los contactos electrónicos de conectores, interruptores y potenciómetros, pero también he descubierto que es un excelente limpiador en estos casos y que ayuda bastante a arrastrar toda la suciedad después de aplicar otros disolventes con el pincel.

2.

Reconstrucción del contador de repeticiones.

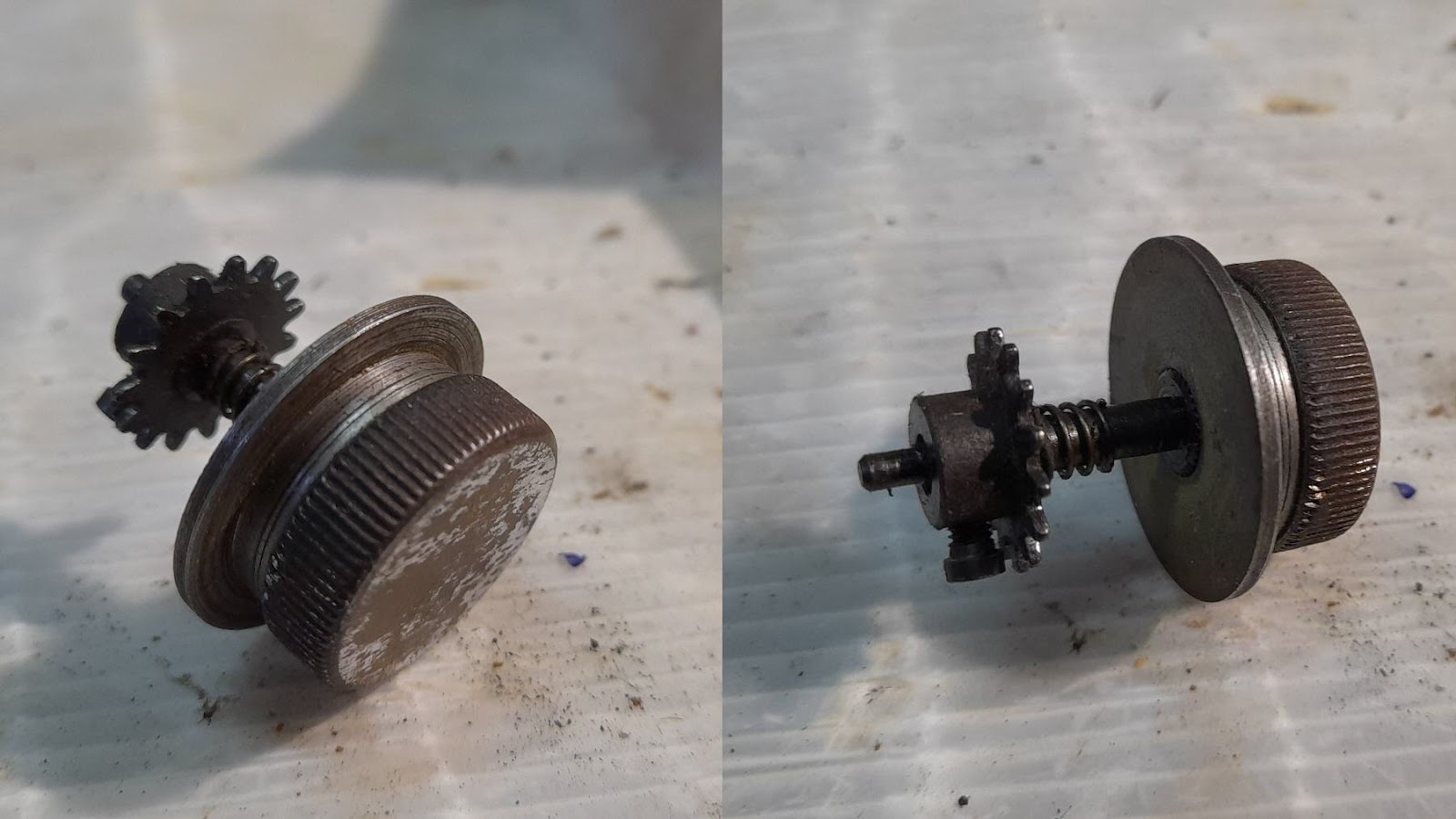

Para la operación de multiplicación existe un contador a la izquierda del teclado, que al activar la palanca X hace avanzar el disco del contador (del 1 al 9) cada vez que se baja la palanca de adición, así si uno pierde la cuenta puede comprobar el número en la ventanita. En este caso la leva que fijaba el avance de los números estaba rota, y gracias a una foto de otra web, donde se muestra en detalle esa zona, he podido reconstruirla y soldarla al mecanismo roto. Como la foto estaba en perspectiva he tenido que tomar medidas un poco a ojo de donde estaría el eje de la leva y el pequeño tope que fija la rueda dentada del disco.

En el primer intento me quedó corta la palanca y en el segundo opté por hacer la pieza más larga e ir limando y probando para ajustar mejor la medida. No tenía muy claro si podría soldarlo, son chapas muy finas de apenas 0,5 a 0,6 mm de espesor y que además están cubiertas con otro metal. Afortunadamente en este caso era zinc, sobre el que puedo soldar con estaño de electrónica con facilidad, e igualmente la pieza que corté para reconstruir la leva también estaba galvanizada. Se aplica un poco de flux y se da una primera soldadura a ambas caras para que adhiera bien el estaño en la superficie a unir... luego viene lo difícil, ajustar la posición con unas pinzas mientras con el soldador se aplica calor para fundir el estaño.

El

trozo injertado lo he recortado de una carcasa de un lector de CD desguazado,

cortado con el disco del dremel y taladrado con la broca de 1mm. No ha quedado

muy fino, pero al menos es efectivo. Éste es el resultado:

video del funcionamiento del contador de repeticiones

3. Reconstrucción de gomas con la impresora 3D y TPU.

Lo bueno de tener la impresora 3D es que facilita muchísimo las cosas para restaurar y reconstruir piezas deterioradas, rotas o perdidas. En este caso casi todas las gomas están cuarteadas, desaparecidas o totalmente degradadas. Al igual que me pasara con la otra calculadora Olivetti, las gomas de los años 50 no envejecen bien y se estropean. Ha sido necesario rehacer el disco de la rueda de avance del papel, el disco del selector de funciones, los topes rectangulares de unión de la carcasa al chasis y los topes circulares de la tapa que hace de cárter inferior de la máquina.

El TPU es un filamento flexible, según el espesor que se le dé a la pieza y el macizado interior se puede controlar la rigidez y elasticidad del material, lo cual es una gran ventaja frente al ABS o el PLA, y permite que se pueda emplear como si de una goma se tratara. No tiene un acabado tan fino como los otros dos materiales, pero la capa en contacto contra la cama de la impresora sí tiene un acabado liso, y con una pistola de aire caliente y con cuidado se puede suavizar la superficie, aunque se corre el riesgo de que se deforme y pierda definición.

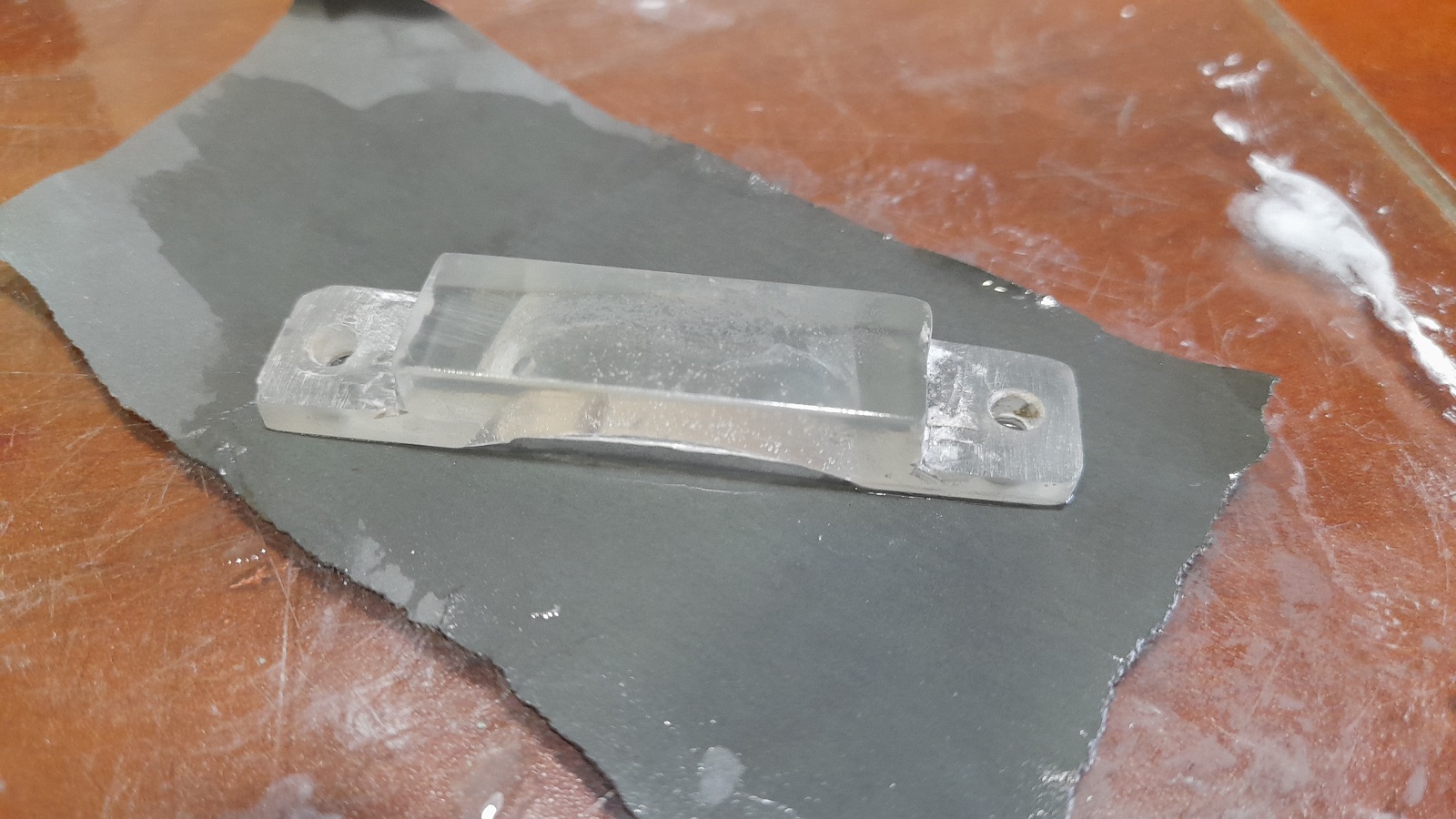

4.- Reconstrucción de un nuevo visor para el contador de repeticiones con resina epoxy y pulido.

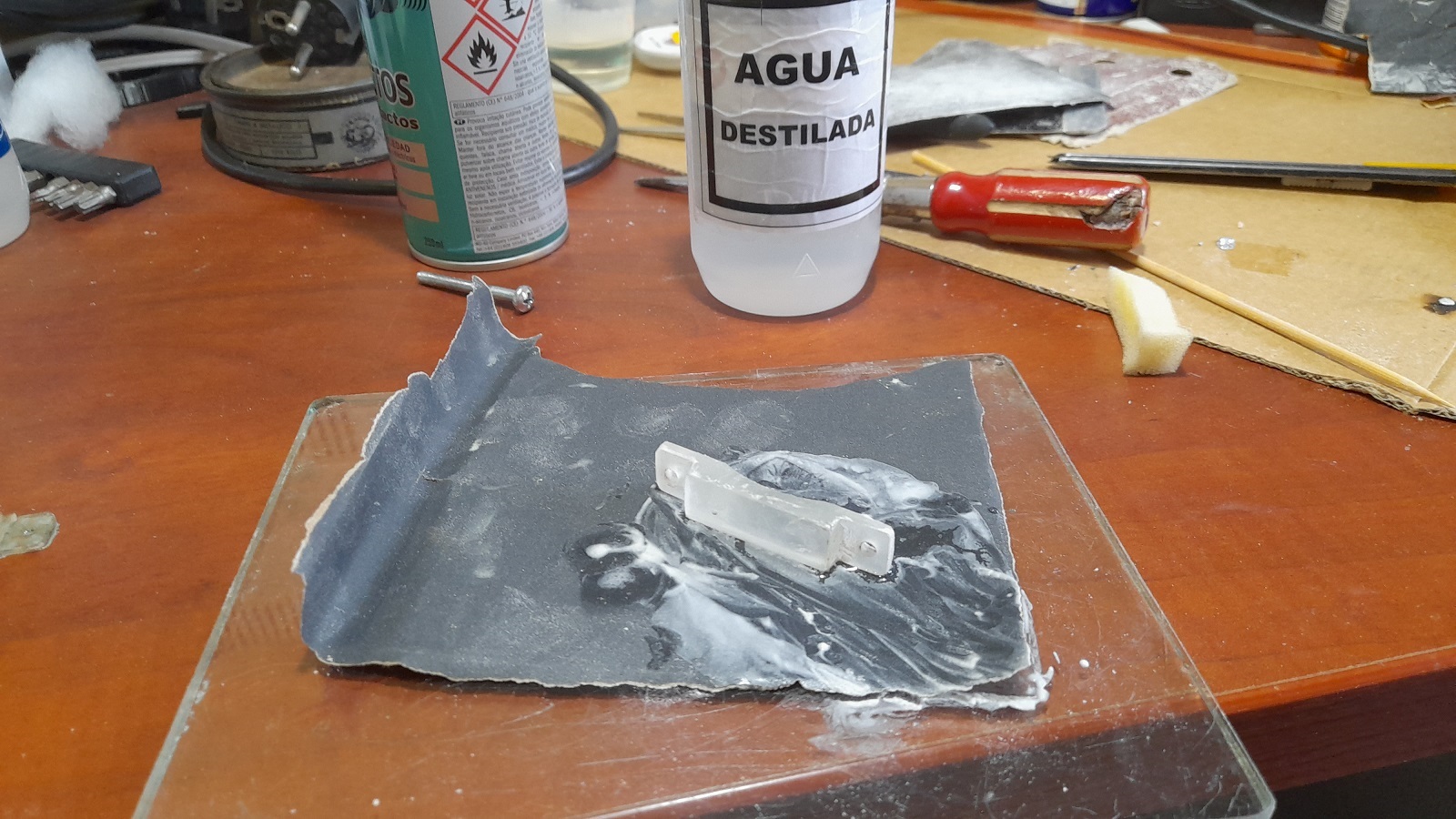

El plástico transparente de la ventana del visor estaba deteriorado, amarillento por el tiempo, y presentaba una fisura prácticamente a mitad de la pieza en riesgo de rotura inminente... así que opté por hacer una réplica con resina epoxy (EPO-150), de hecho se rompió al utilizarlo para hacer el molde.

La réplica al menos tendría la ventaja de ser una pieza sólida, ya que el original es un plástico moldeado de apenas 1mm de grosor. Para el molde he empleado plastilina que hay que calentar un poco con el secador para que sea más fácil amasarla y manipularla. El proceso consiste en hacer una masa rectangular de plastilina, aproximadamente el doble de grande de la pieza a replicar, colocarla sobre un cristal, o una superficie plana y de un material liso, que permita un fácil desmoldeado, y presionar con cuidado el objeto a replicar sobre ella para hacer un negativo. En este caso la dificultad reside en que el acabado final ha de ser perfectamente liso y transparente, por lo que hay que dar un poco de margen al molde para el proceso de lijado y pulido.

Para simular la curvatura tras el moldeo he empleado una tira del plástico que se emplea en los blisters, así la curva es más fácil de obtener, y además si sale bien el proceso el acabado tras retirar el plástico ya estará pulido.

Como se pretende que la pieza a moldear sea totalmente transparente es necesario eliminar las burbujas que se forman al mezclar la resina con el catalizador. Los profesionales de esta materia tienen una campana de vacío para este menester, se introduce la resina mezclada, y al hacer el vacío todas las burbujas explotan y desaparecen después de formar una gran espuma. En mi caso voy a hacer algo menos high tech pero igualmente efectivo. Una vez mezclada la resina la succiono con una jeringuilla. Al tirar enérgicamente del émbolo se genera un pequeño vacío que poco a poco se va perdiendo a medida que sube la resina. Aunque todavía se quedan muchas pequeñas burbujas en la parte superior de la jeringuilla, repitiendo este proceso de vaciar y volver a llenar la jeringuilla se elimina lo suficiente para que quede libre de burbujas. Además como normalmente se hace más cantidad de la necesaria, y la parte inferior de la jeringuilla es donde menos burbujas se acumulan, prácticamente sale la primera mitad de la resina pura. Es imprescindible usar guantes y protección para manipular la resina, ...y ropa vieja que no importe que se manche o se estropee.

En la mezcla es muy importante tener una báscula de precisión y hacer una cantidad que sea fácil de medir con poco error, por ejemplo si el catalizador es al 50%, hacer 100gr y 50gr y nunca en cantidades globales inferiores a 40gr, la proporción es en peso. Para pequeñas piezas lo mejor es calcular el doble o triple de volumen considerando que la densidad es 1gr/cc. En gran cantidad lo mejor para no cometer errores es medir en recipientes diferentes la resina y el catalizador y mezclar después en el envase de la resina. Siempre hay que tirar el catalizador a la resina y no al revés, además el catalizador se ha de ir vertiendo poco a poco, y remover uniformemente con un palillo o varilla. Al menos hay que remover durante 5 minutos hasta ver que la mezcla es uniforme. La resina epoxy es muy delicada con la exactitud de las proporciones, si se añade menos catalizador puede que no endurezca bien, y si se añade más puede aumentar en exceso la temperatura y provocar que hierva o que cuartee la pieza. Para hacer las mezclas lo mejor es emplear vasitos o envases de plástico desechables, porque es casi imposible limpiar el material sobrante. Mientras no ha curado aún es posible limpiarla con gel hidroalcohólico, pero una vez seca sólo se puede eliminar por medios mecánicos.

La resina en general tarda varias horas en curar y endurecer, puede desmoldearse al día siguiente, pero para el trabajo de lijado y pulido conviene esperar dos o tres días.

El lijado y pulido se efectúa con lijas de diferente gramaje, según la cantidad de material a eliminar puede ser necesario empezar con lijas de grano 60 para desbastar. Para el proceso de ajuste se pasa a lija de 250, luego se empieza ya con lijas de agua empezando con 500 para eliminar las rayaduras, y progresivamente 1000, 1500 y 2000. En este punto la superficie ha quedado lisa y mate, y con el agua se aprecia ya si está uniforme y sin defectos para empezar a pulir con la pasta de 3M para plásticos y la esponja 3000.

5. Niquelado de los elementos oxidados, palanca, rueda de avance del papel, panel del teclado, tornillos.

Estas piezas estaban niqueladas de origen, pero presentaban picaduras de óxido. El problema en estos casos es que el óxido al expandir hace cuña entre el acero base y el revestimiento pudiendo provocar las peladuras del revestimiento (ver entrada de la bicicleta Automoto). El problema añadido es que si la picadura es fuerte queda una mella en el metal tras eliminar el óxido. En la rueda de avance del papel he optado por poner el eje en el taladro y “fresar” con una lija toda la superficie superior para eliminar el recubrimiento y el óxido, pero en la palanca de avance no puedo hacer lo mismo.

En la palanca habría tenido que eliminar varias décimas de milímetro para hacer desaparecer los hoyos de las picaduras, así que he optado por un lijado superficial y limpieza con salfumán para eliminar el óxido. El problema de este método es que luego hay que neutralizar muy bien el ácido con bicarbonato y un buen enjuague con agua, y se corre el riesgo de que queden restos de ácido que provoquen un nuevo arranque de la oxidación, así que hay que proceder inmediatamente tras la limpieza al recubrimiento del metal.

El niquelado electrolítico es un proceso más asequible y menos peligroso que el cromado para hacerlo en casa, relativamente sencillo si se tiene una vieja fuente de alimentación de ordenador, vinagre blanco, salfumán, bicarbonato, sulfato de cobre o un trozo de cañería de cobre o cable eléctrico (mejor el cable al ser más puro), sal común, unos cuantos metros de cable de cobre o alambre para los electrodos, pinzas, cinta aislante, una cubeta o mejor varias cubetas de varios tamaños, ...un agitador, etanol... y por supuesto electrodos de níquel 99,5% puro comprados en Amazon...

El caso es que empecé galvanizando cosas con zinc hará unos cuatro años o más, y siempre estaba con el gusanillo de hacer un acabado similar al cromado, que con el zinc el resultado es de un color más o menos mate y no queda ni por asomo parecido. El niquelado es un proceso más antiguo que el cromado, y empecé probándolo para la restauración de piezas de la bicicleta Automoto de la entrada anterior. El acabado niquelado queda brillante y pulido si se ha pulido previamente la pieza a niquelar. El color tiene un ligero tono dorado, y en mi caso ligeramente oscurecido, no sé si por contaminación con otro metal en el baño durante el proceso de extracción, lo cual le da una cierta pátina muy interesante al acabado final.

Para el proceso de niquelado es necesario primero eliminar todo el óxido del metal, limpiar y desengrasar la pieza y pulir bien la pieza, así el resultado será óptimo. Antes de niquelar hay que cobrear la pieza, el proceso se puede hacer por electrólisis o por inmersión en una solución de sulfato de cobre, el efecto es casi instantáneo en la solución de sulfato de cobre, pero es mejor si se realiza por electrólisis, ya que la unión del cobre al metal es muy débil, tras el cobreado hay que volver a pulir suavemente la superficie. La ventaja del cobreado es que aumenta la conductividad de la pieza, aunque la mayor ventaja que le he visto yo es que al colorear de un tono rojizo el metal luego es más fácil ver como evoluciona el proceso de niquelado en las piezas, sobre el acero crudo es más difícil ver cómo se cubre la superficie por la similitud del color con el níquel. El proceso puede tardar unos minutos o media hora, según el tamaño de la pieza y la corriente aplicada. En mi caso he usado la fuente de alimentación de ordenador con la salida de 12V y una bombilla de coche de 21W en serie con el circuito para la limitar corriente y graduar a sentimiento la intensidad. Con mayor superficie de electrodo de níquel y de la pieza a recubrir mayor será la conductividad en el baño, al igual que la distancia entre ellos, de manera que para un tornillo bastan pocos minutos separando bastante la pieza de los electrodos y con las piezas más grandes, como la manivela de la calculadora, hay que acercar más las piezas. La intensidad con la que luce la bombilla da una idea del voltaje que la está atravesando y la intensidad, si se toca el electrodo y la pieza lucirá al 100% con 12 voltios y casi 2 amperios, al separarlos si el brillo es aproximadamente la mitad, el voltaje serán unos 6 voltios y los amperios menos de 1. El poner la bombilla en serie es para evitar hacer un cortocircuito que dañe la fuente. No conviene exceder el voltaje y lo adecuado es que ronde los 6V, a medio gas, de lo contrario se forman cristales en la superficie si el proceso es demasiado rápido.

Las primeras conclusiones en este proceso son que las piezas de gran superficie requieren electrodos en una superficie equivalente, mejor chapa de níquel que pequeñas láminas, pero las chapas o barras son más caras, y las láminas que he comprado son más económicas, unos 15 euros, son las que se emplean normalmente para montar baterías de litio en serie o paralelo. En las chapas, por ejemplo el panel del teclado, el proceso de recubrimiento comienza por los bordes y aristas, y progresivamente avanza hacia el centro de la chapa, en piezas con ángulos, como la electricidad se desplaza hacia los bordes más externos, hay que forzar con un electrodo aplicado en punta sobre el interior del ángulo para que éste se recubra. En las piezas planas el recubrimiento empieza antes por la cara más próxima al electrodo, así que hay que poner varios electrodos para lograr una exposición más uniforme.

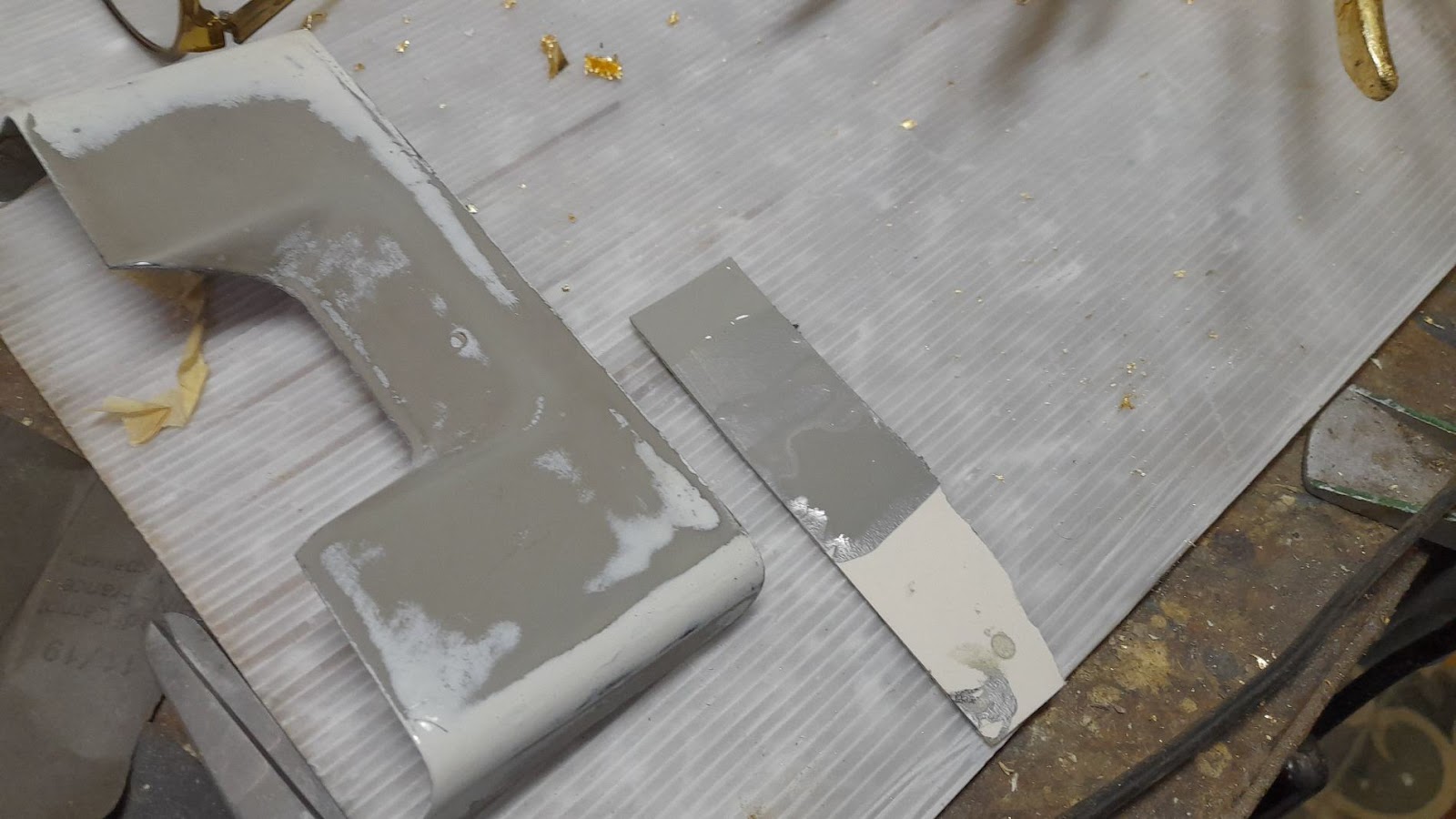

6.- Lijado imprimación y pintura de la carcasa

En esta máquina la peor parte se la llevaba la carcasa exterior y el panel del teclado. En la primera el desgaste por el uso, unido a los innumerables golpes que se haya llevado en su vida, había provocado la oxidación de casi todas las esquinas y relieves más expuestos, habiendo saltado hasta la imprimación. Ha sido necesario eliminar todo el óxido hasta alcanzar el metal base, dar una protección con Procofer (convertidor de óxido) y volver a imprimar con un esmalte de radiadores antes de dar la pintura final. En este caso he optado por no masillar las pequeñas marcas, porque supone demasiado trabajo de lijado posterior, y he preferido lijar lo máximo posible hasta el metal para que desaparecieran todas las imperfecciones por golpes o marcas. Dejé casi una semana para que la imprimación de la pintura de radiadores secara bien, lo bueno de esta pintura es que es bastante dura frente a las rayaduras, y una vez seca afiné con lija de agua la superficie.

La pintura final ha sido esmalte al agua satinado, con los mismos colores que empleé en la Divisumma 14 pero en otra proporción más grisácea.

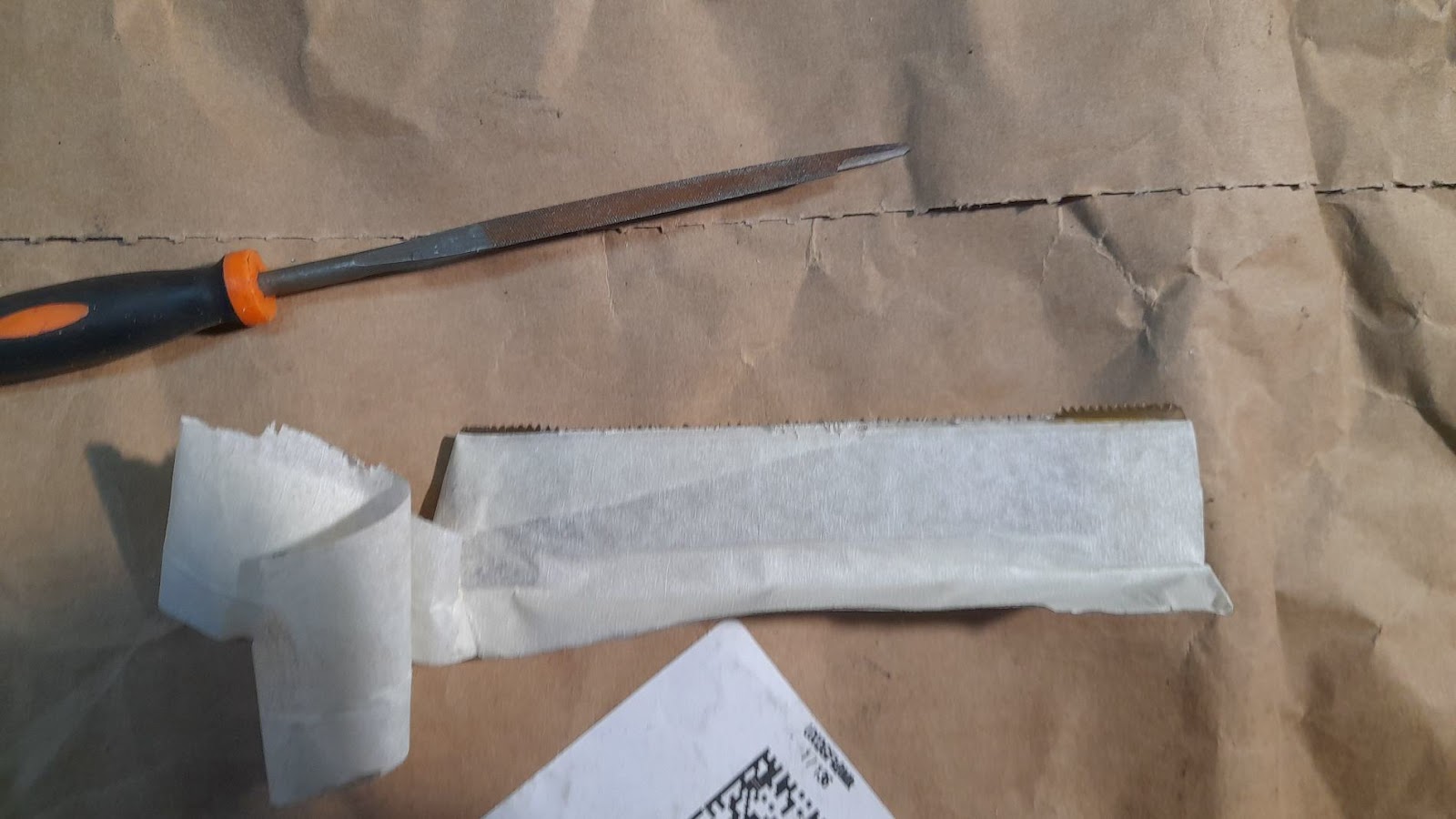

7.- Sustitución de la cinta de imprimir.

La cinta que tenía la máquina estaba prácticamente seca, así que he optado por reemplazarla. Actualmente aún es fácil encontrar cinta de máquina de escribir de dos colores, la calculadora imprime en rojo los resultados, y el ancho de la cinta es prácticamente estándar para todas las máquinas de escribir. El único problema es que los carretes de la calculadora son más pequeños que los de las máquinas de escribir, así que hay que ponerse guantes y rebobinar los antiguos con la cinta nueva, tan sólo es necesario hacer unos pequeños agujeros al final de la cinta para encajarla en unos anzuelos que tienen los carretes, y con la mitad del rollo es suficiente. La calculadora tiene un sistema de palancas que actúan sobre el eje del carrete, de manera que cuando queda poca cinta cambia el mecanismo de avance para que empiece a girar en sentido contrario.

Montaje final

Operaciones de la máquina

La calculadora Summa 15 tiene un teclado con los nueve números y el cero, un joystick con cuatro posiciones (asterisco para el total, rombo para el subtotal, número negativo para restar, y triángulo de impresión sin adición), una palanca para corregir números y totalizar la multiplicación y mostrar el avance de los números introducidos, y una palanca para la repetición de números con el signo x. Este modelo tiene por defecto la coma decimal con dos decimales y los puntos de millar premarcados, así que contabiliza céntimos.

Este es un ejemplo de suma, con la palanca de la x en la posición baja, la calculadora adiciona cada número que se introduce en el teclado, y al bajar la palanca el número se “carga” en el tambor y se imprime en el papel, si se ha de restar un número después de introducirlo se mueve el joystick a la posición menos y se introduce con la palanca. La máquina seguirá adicionando números cada vez que se baje la palanca (o ceros si no se teclea nada) hasta que se pida el total con la tecla asterisco y se accione la palanca.

1.275,35

524,11

-210,15

4.583,22

total 6.127,53

Video del proceso de sumar y restar

Este es un ejemplo de multiplicación, en este caso hay que poner la palanca del signo X en la posición alta, de manera que se repite el número mayor a multiplicar tantas veces como se baje la palanca. El proceso implica pensar un poco por la máquina:

2.538

x 158

401.004

Multiplicar 2538 por 158 es lo mismo que multiplicar 2.538 por 8, 25.380 por cinco, y 253.800 por uno y sumar esas tres cantidades, que es lo que hará la máquina, no es tan directo ni sencillo como en una calculador actual, pero tampoco es tan complicado de entender. Siguiendo con la idea del cuentakilómetros esto es lo que debemos indicar a la calculadora mediante adiciones:

Se teclea 2.538, se sube la palanca X arriba y se activa la palanca 8 veces, primero se han de añadir las unidades del número que multiplica. En la ventana de la izquierda del teclado se visualiza un 8.

Ahora hay que añadir las decenas, como 2.538 ya está añadido sólo hay que teclear un cero, se borra el número de la ventana, y al bajar la palanca 5 veces contabilizará el número 25.380 otras tantas. Después se vuelve a añadir otro cero para añadir las centenas y se baja una vez la palanca para totalizar 253.800, y finalmente se desplaza la palanca inferior a la derecha, se sube el joystick a la posición asterisco y se baja la palanca para obtener el total.

No hay comentarios:

Publicar un comentario