Este es

un “must have” de todo aficionado a la electrónica, y por supuesto de los

profesionales que se dedican a ella. Permite aislar la corriente de la red del

neutro o “tierra” y por tanto es una medida adicional de seguridad a la hora de

conectar equipos que pueden presentar algún defecto de aislamiento en alguno de

sus cables o componentes, o en aquellos equipos que puedan tener parte de su

chasis conectado directamente a tensión de red (radios y televisores antiguos).

Por supuesto será parte esencial después de un pequeño cuadro con un

diferencial de 30mA, un térmico de 10 A y un switch con par de fusibles de 1A y

2A y un par de bombillas en serie.

Un

transformador aislador tiene los bobinados primario y secundario aislados galvánicamente, de manera que no hay conexión eléctrica entre ellos, es decir, son dos

bobinas realizadas con dos cables independientes y que no están conectados

entre sí como en un autotransformador. La transmisión de la corriente eléctrica

del bobinado primario al secundario se hace a través del núcleo de hierro del

transformador mediante electromagnetismo. En corriente alterna la variación

senoidal del voltaje en la bobina

primaria induce un campo magnético, que varia a la misma frecuencia de la red,

y por tanto en el secundario se genera un voltaje proporcional al de la red

según la relación entre el número de vueltas de ambos bobinados. Este principio

de funcionamiento no es posible con corriente continua al no haber variación en el

flujo magnético.

Cuando

el número de espiras en ambos bobinados es igual en teoría se obtiene a la

salida el mismo voltaje que a la entrada, en la práctica habrá una pequeña

pérdida por la resistencia de los cables, las fugas o pérdidas en el campo

magnético, etc. Este sería el caso de un transformador aislador 1:1, de los que

se pueden comprar en cualquier tienda especializada, de tipo 220-220V, pero

también los hay de otras relaciones 220-24V, 220-400V, etc., ya que la ventaja de un transformador es poder

elevar o reducir la tensión de entrada a otra distinta que precise el equipo al

que se conecte. Pero en mi caso quería hacer uno por mi cuenta y ya de paso

dotarlo de algunas mejoras o requisitos adicionales.

Tenía en casa dos transformadores viejos, mejor dicho autotransformadores, que se empleaban antiguamente en las casas cuando la corriente de la red pasó de 110V a 220V, y para no tener que comprar nuevos electrodomésticos se empleaban estos pequeños (y pesados) aparatos para reducir el voltaje de la nueva tensión a 110-125V. Estos en particular los emplearon para la vieja nevera de la cocina en los años 60-70, que al final se cambió por otra, quedando arrinconados en un armario.

Tenía en casa dos transformadores viejos, mejor dicho autotransformadores, que se empleaban antiguamente en las casas cuando la corriente de la red pasó de 110V a 220V, y para no tener que comprar nuevos electrodomésticos se empleaban estos pequeños (y pesados) aparatos para reducir el voltaje de la nueva tensión a 110-125V. Estos en particular los emplearon para la vieja nevera de la cocina en los años 60-70, que al final se cambió por otra, quedando arrinconados en un armario.

Transformador Dynatra, 220v-125v, quemado, indicaba 200W de potencia nominal, pero a la vista de la sección de los cables apenas llegaba a 140W.

Transformador sin marca, 220v-125v aprox 240W y en buen estado. El grosor del cable es de 0,7mm de diámetro y soporta 1,2A.

Todo

esto viene porque tengo en mente desde hace tiempo arreglar una radio

arrinconada en el estudio, cogiendo polvo, y mi próximo proyecto electrónico

será la restauracíón de esta Telefunken opereta A-1846, que espero sea más

estética que técnica, pues la última vez que se conectó funcionaba

perfectamente, aunque creo recordar que crepitaba al buscar emisoras (indicador

del condensador de sintonía sucio o con alguna placa doblada), y en la última

revisión que le he hecho a simple vista, además, tiene el hilo que mueve la

antena magnética suelto o roto. En previsión de que tenga que hacer algunas

mediciones o comprobaciones en tensión prefiero aislarlo adecuadamente, primero

para no estropearlo o dañar algunos de los equipos de medida, y en segundo

lugar para protegerme a mí, y por tanto he decidido montar un transformador de

aislamiento aprovechando la base de uno los autotransformadores que estaba

averiado.

Los dos

apenas tenían signos de corrosión alarmante, al menos nada que se pudiera

arreglar sin mayores problemas con un buen lijado, sólo óxido superficial sin

merma de sección tanto en las carcasas con en el núcleo. Antes de conectarlos a

la red, para ver si funcionaban, procedí a limpiarlos adecuadamente e

inspeccionar el estado interno. Siempre que se recupera algún equipo eléctrico

o electrónico que ha estado muchos años abandonado o a la intemperie conviene

hacer unas comprobaciones previas antes de llevarse un disgusto o un chispazo

desagradable. Ambos son externamente del mismo tamaño y tienen el mismo tipo de

núcleo de tipo acorazado (dos columnas laterales y una central con el bobinado

de primario y secundario de tipo concéntrico en torno a la columna central),

pero tienen bobinados diferentes en cuanto al calibre del cable.

Tras

hacer un desmontaje y medición de los bobinados de los autotransformadores encontré que uno estaba

abierto (además de evidentemente chamuscado hasta la médula), midiendo el

calibre de los cables y comparándolo

con el otro observé que pese a tener marcado en la carcasa que soportaba 200W,

la sección de 0,5mm de diámetro del primario no alcanzaba ni si quiera 1

amperio, 0.6A según la tabla AWG, lo que da una potencia máxima a 220V de 132W,

de manera que acabó quemado y cortado por sobrecarga, así que ese era el

candidato ideal para reconvertirlo en transformador de aislamiento.

El otro, pese a tener algo de corrosión, tenía el bobinado y el papel parafinado en perfectas condiciones, además ( y se nota al peso) los bobinados estaban hechos con cable de 0,7mm de diámetro, simple en el primario y doble en el secundario de manera que el primario soportaba 1,2A y la potencia estimada es de 250W. En el secundario al llevar el voltaje a 125V y tener dos cables la corriente máxima es 2,4A y por tanto casi la misma potencia que en el primario. Por el tamaño del núcleo (3,6x4,3cm) además se obtiene una potencia máxima estimada de 240W . La potencia se puede calcular como el cuadrado del área del núcleo de la columna central (a·b)^2.

El otro, pese a tener algo de corrosión, tenía el bobinado y el papel parafinado en perfectas condiciones, además ( y se nota al peso) los bobinados estaban hechos con cable de 0,7mm de diámetro, simple en el primario y doble en el secundario de manera que el primario soportaba 1,2A y la potencia estimada es de 250W. En el secundario al llevar el voltaje a 125V y tener dos cables la corriente máxima es 2,4A y por tanto casi la misma potencia que en el primario. Por el tamaño del núcleo (3,6x4,3cm) además se obtiene una potencia máxima estimada de 240W . La potencia se puede calcular como el cuadrado del área del núcleo de la columna central (a·b)^2.

Estos

autotransformadores poseen un único bobinado alrededor del núcleo para

economizar costes, de manera que no son válidos como transformador de

aislamiento. En el que estaba en buen estado de conservación el bobinado he

procedido a limpiar el óxido mediante lijado y la aplicación de un convertidor

de óxido para los pequeños poros o cavidades donde la lija no puede actuar.

El que

tenía el bobinado quemado lo he desmantelado por completo, para aprovecharlo

como base para hacer el transformador de aislamiento. Los pasos que he seguido

son pocos pero farragosos, básicamente desmontar el núcleo de hierro y la

carcasa exterior que protege los bobinados y soporta los enchufes, y nada más

porque el resto es inservible, no existe carrete o formaleta como tal, porque

era de cartón y está quemado y roto, y el cable también es inservible.

Comparación entre el cable nuevo y el devanado antiguo quemado

Aspecto de las chapas del núcleo con corrosión

Inicialmente

para eliminar el óxido empecé por sumergir unas cuantas “E” en vinagre y

dejarlas una noche a remojo, porque es una forma muy práctica de eliminar óxido

con poco esfuerzo, pero al día siguiente vi que la limpieza de esta manera iba

a ser muy laboriosa, por la cantidad de pasos a seguir de neutralizado del

vinagre con bicarbonato, secado, aceitado, limpieza del aceite con disolvente y

pintura,... y porque en superficie a tratar son muchas piezas, y tras emplear

un rollo entero de cocina sólo para secarlas después del vinagre y del enjuague

y lavado me di cuenta de que era inviable ese método.

Finalmente opté por lijarlas directamente, ya que lijando en seco la superficie del acero me puede aguantar muchos días sin oxidarse antes de pintarlas sin necesidad de poner aceite, cosa que con el vinagre no puedo hacer, además el tiempo invertido en cada chapa para limpiarlas con vinagre y todo el proceso posterior era igual o superior al lijado. Para acabar de quitar los pequeños restos de óxido de los poros se aplica convertidor de óxido y se retira el exceso de material que no reacciona con papel de cocina y no hacer capa.

Finalmente opté por lijarlas directamente, ya que lijando en seco la superficie del acero me puede aguantar muchos días sin oxidarse antes de pintarlas sin necesidad de poner aceite, cosa que con el vinagre no puedo hacer, además el tiempo invertido en cada chapa para limpiarlas con vinagre y todo el proceso posterior era igual o superior al lijado. Para acabar de quitar los pequeños restos de óxido de los poros se aplica convertidor de óxido y se retira el exceso de material que no reacciona con papel de cocina y no hacer capa.

Los

núcleos de los transformadores se hacen de chapas finas de acero en lugar de

bloques macizos para evitar corrientes de Foucault, y para ello además han de

estar aisladas entre sí, de manera que hay que aplicar una pequeña capa de

pintura entre ellas, que además las protege de la corrosión. Para hacer que

esta capa sea lo más fina posible se aplica la pintura con el aerógrafo, y como

hay dos superficies en cada chapa, para no acumular mucha pintura, en una de

las superficies la capa es aún más ligera. Después hay que orientar todas las

chapas de la misma manera para que las capa de pintura más fina esté en

contacto con la capa más gruesa de la siguiente chapa.

Mientras

se secaban las chapas fui avanzando el resto de las piezas y componentes, para

lo que antes había que hacer unos cálculos previos. Como se parte de la base de

un transformador existente los datos de partida son los del núcleo del armado

antiguo, que por sección puede llegar a 230W (P=3,6cm·4,3cm^2), así que

haciendo los cálculos en base a esa potencia tenemos que la corriente que ha de

soportar el cable de cobre esmaltado no ha de superar 1A de corriente, y que en

consecuencia entrando en la tabla AWG correspondiente el diámetro del alambre

ha de ser al menos de 0,7mm de diámetro (el valor más próximo que he localizado

a buen precio era de 0,6mm y 0,72A aproximadamente (calibre 23 AWG), soportará 160W, suficiente

para los equipos que quiero conectar). El hilo de cobre está esmaltado y

resiste hasta 200ºC en este caso. Estimada la sección que ocuparían las 600

vueltas de devanado prefería no forzar un alambre más grueso que soportara más

amperaje, porque igual luego no podría arrollar todas las vueltas, y así ha

sido, el devanado secundario ha cabido justo entre las chapas. La longitud

prevista era de unos 112m de cable para cada devanado y en peso unos 600gr, con

el devanado adicional de 15V necesitaba unos 16m más. Al final compré un rollo

de 1kg de cobre por unos 44 euros (395m de cable).

Como el

transformador será 1:1 el mismo alambre se empleará en el devanado primario y secundario.

Y ahora hay que calcular el número de vueltas por voltio para hacer los

devanados...y aquí hay que rebuscar un poco entre la teoría, la práctica, las

páginas en internet y el origen de la fuente consultada, ya que de ser de

países con tensiones de red a 60Hz o a 50Hz el número de vueltas varía, y según

la naturaleza del material empleado en el núcleo del transformador también. En

general casi todas las recomendaciones hablan de dividir por un numero

determinado la sección del núcleo, y dicho número en algunos casos es 40 y en

otros 42, y de elegir uno u otro la diferencia pueden ser 30 vueltas

adicionales para 220V. Otra opción que he encontrado es calcular las vueltas en

función de la capacidad del núcleo para evitar la saturación magnética, que al

final también depende de la composición del armado, generalmente acero al

silicio, pero que según cómo se haya laminado y por su composición química

puede tener más o menos capacidad...en definitiva, como la composición de las

chapas de un transformador antiguo de hace más de 40 años es desconocida, he

optado por tomar el valor de 1,2 Teslas para calcular en número de vueltas como

el cociente entre el voltaje (220V) multiplicado por el tiempo que dura un

semiciclo a 50Hz (0,01s) y el producto de 1,2 Teslas por el área en metros del

núcleo:

t =

(220 · 0,01) / (1,2 · 0,001548) = 593 vueltas

para el

caso de coger el número 42 como referencia :

42 /

15,48 = 2,71 vueltas por voltio ; 2,71·

220 = 596 vueltas

siendo

15,48 el área del núcleo de acero en cm

Adoptando

finalmente el valor de 600 vueltas para primario y secundario para redondear.

Y ahora

las modificaciones. Pensando que.. ya que hago un transformador

personalizado... puedo añadir devanados adicionales, y que el día de mañana

pueda emplearlo además como transformador para voltaje a 125V, así que he

optado por hacer varios devanados secundarios. El primer bloque lo compone un

doble devanado o devanado con ”tap central”, que consiste en arrollar las 600

vueltas del secundario mediante dos cables en paralelo, de manera que cada

cable tiene 300 vueltas, con la opción de unir los centros para obtener una

única bobina para 220V y 0,72A entre los extremos finales o conectar en paralelo

los extremos inicial y final para obtener 110V y 1,44A. El segundo bloque lo

forman también dos cables con tap central y es para obtener 15V adicionales

para sumarlos en serie al devanado anterior y obtener 125V con los que conectar

equipos antiguos que funcionen a ese voltaje, o para tomar esos 15V como

alimentación adicional para un circuito secundario que pueda estabilizar con un

regulador 7812 a 12V de corriente

continua, por ejemplo para alimentar un ventilador que enfríe el transformador,

conectar otros equipos en DC, etc.

El

primer paso ha sido hacer un carrete o

formaleta con cartomat (cartón duro de 1mm de grosor) con la geometría del

núcleo. Como tenía el otro transformador sin desmontar, y las chapas del dañado

desmontadas, ha sido fácil medir y replantear el nuevo carrete. Para el

transformador hay dos opciones a la hora de hacer los devanados:

.- Ubicados de forma concéntrica a la columna

central del armado: con el primario en la parte interior y el secundario en la

exterior

En

ambos casos el cable se ha de enrollar en el mismo sentido. Para el

transformador 1:1 he dispuesto los devanados alternados, de esta manera si uno

de los dos se avería es más fácil reemplazar la bobina (al menos no se han de

deshacer dos bobinados como en el de tipo concéntrico si falla el primario), y

también por seguir el criterio de los fabricantes de transformadores

aisladores, que optan por esta solución.

En este

caso el carrete tiene una separación física entre ambos devanados, necesaria

para contener las espiras y aislarlas eléctricamente. Se ha pegado con

superglue y se han repasado los bordes del cartón y taladros con superglue para sellar el cartón y evitar que la

humedad lo deforme o lo hinche, tras ello se ha pintado con esmalte para

radiadores.

El

proceso más engorroso ha sido el bobinar los devanados, tanto que al

final he comprado una sencilla bobinadora de 20 euros para no tener que estar

pendiente de contar mentalmente las vueltas y de mantener la pulcritud

necesaria para arrollar todo el cable de forma ordenada, ya que es fácil

cometer errores, tener que deshacer vueltas y perder la cuenta de las que se

llevan...y eso después de llevar 500 vueltas enrolladas, más de cinco horas

invertidas y tener que deshacer todo el primario. El error de principiante fue

básicamente no haber pegado bien la placa divisoria entre los bobinados, de

manera que al enrollar el cable y mantenerlo tensado cada vez que se llegaba a

los extremos se ejercía una fuerza lateral que la iba doblando y finalmente se

acabó desplazando hacia el espacio reservado al secundario.

Ya con la nueva máquina de bobinar además

tomé la precaución de poner unos tacos de XPS como relleno en el secundario y

un par de maderas en los extremos para evitar que las placas de cartón de los

extremos se deformaran o movieran. Otra precaución a la hora de bobinar es

encintar cada vuelta completada para que no se desenrolle y facilitar visual y

físicamente el guiado de las siguientes espiras. Además conviene, cuando se cruza

el cable para sacarlo hacia el exterior del carrete, rellenar con cartón del

mismo espesor el hueco de la cara afectada, para que las posteriores espiras no

se monten o deformen y asienten sobre

una superficie plana.

Al final el bobinado secundario con doble hilo salió mejor que el primario, ya que al llevar dos hilos a la vez es más fácil ver el orden y asentar las espiras correctamente. Para alinear los cables y apretarlos contra el carrete empleé un palito cuadrado de madera, con corte recto a un extremo y en pico de flauta al otro, así se van corrigiendo los pequeños pliegues del cable y queda el devanado más compacto y firme, ha de ser de madera o plástico para no dañar el esmalte de los cables y provocar un corto.

Bobinado del primario con dos tacos de XPS en el secundario para no deformar el carrete.

Al final el bobinado secundario con doble hilo salió mejor que el primario, ya que al llevar dos hilos a la vez es más fácil ver el orden y asentar las espiras correctamente. Para alinear los cables y apretarlos contra el carrete empleé un palito cuadrado de madera, con corte recto a un extremo y en pico de flauta al otro, así se van corrigiendo los pequeños pliegues del cable y queda el devanado más compacto y firme, ha de ser de madera o plástico para no dañar el esmalte de los cables y provocar un corto.

Bobinado del secundario con doble hilo para hacer un tap central y tener dos bobinados 110V+110V

Aunque la máquina de bobinar tiene una

manivela para avanzar rápidamente el enrollado del cable, la verdad es que se

tiene más precisión enrollando poco a poco girando directamente el carrete y

tensando el cable con los dedos. Enrollar con precisión es fundamental para que

las bobinas abulten lo menos posible al no haber huecos ni bultos entre las

espiras.

Una vez

finalizados ambos bobinados se han forrado con un par de vueltas de cinta de

enmascarar (de las que usan los pintores) y finalmente se han repasado con

cinta adhesiva térmica.

El

siguiente paso es preparar los cables esmaltados para soldarlos a cables

aislados de mayor grosor y operar con éstos últimos con más comodidad y no

dañar los cables esmaltados.

Finalmente

se introducen las chapas E-I y se monta el núcleo del transformador.

Instalación de fusibles térmicos, son de 140ºC, el barniz del cobre resiste hasta 200ºC pero prefiero que haya margen hasta ese valor, porque habrá un retardo desde que se alzance esa temperatura en el bobinado hasta que la detecte el fusible. Para evitar calentar el fusible normalmente se emplean uniones en clip, pero para evitar que queden sueltas (los cables son rigidos y tienen holgura) he optado por soldarlas después de crimpar los extremos, manteniendo un trapo mojado en agua sobre el fusible para no calentarlo y a continuación pasarlo a la soldadura para enfriarla.

Después de colocar el fusible y antes de montarlo todo de nuevo hay que comprobar que sigue habiendo continuidad y que no se ha producido ningún daño en el fusible.Se ha recortado una ventana en el papel del bobinado para mejorar la transferencia de calor al fusible.

Autotransformador listo para cerrar. Se repite el mismo proceso para el siguiente transformador.

Detalle de la colocación del fusible en el primario del transformador de aislamiento.

Pruebas de continuidad de los bobinados, resistencia. La medición del devanado primario 220V da unos 8,7 ohms. En el secundario 110V+110V 8,8 ohms (4,4+4,4) y en el secundario a 15V 1,8 ohms cada uno. Aproximadamente 119m en cada devanado de 220V y 17m en los dos de 15V, en total 256m y 650gr de cobre, el peso total del transformador alcanza los 3,1kg.

Vista de los transformadores tras el lacado de las carcasas. El que ya está montado es el que funcionaba. En el otro hay que hacer unas pequeñas modificaciones en la carcasa para pasar todos los cables.

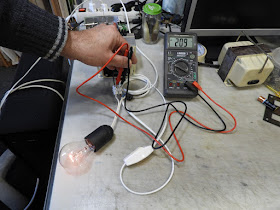

Pruebas de funcionamiento con bombilla en serie. Se ha conectado una bombilla en serie de 100W para verificar que no hay cortocircuito. En otros videos de youtube cuando se montan transformadores se indica que la bombilla no ha de encender o si lo hace lo hace muy débilmente. Esto depende de la resistencia y grosor del cable del devanado, para transformadores donde el voltaje de salida es bajo (desde 12 hasta 40 voltios) lo normal es que la resistencia del devanado primario sea alta, ya que apenas se requieren 0,5A en él, y por tanto el primario lo forma un cable fino que da varias decenas de ohms de medida, y lo normal es que en esos transformadores a bajo voltaje de salida la bombilla no se encienda. Sí se enciende si uno de los devanados del secundario se pone en corto cerrando los extremos entre sí un instante. En mi caso al conectar el transformador en serie con la bombilla de 100W unos 12 voltios se consumen en ella, iluminándose levemente el filamento, los otros 207 voltios son los que se miden en el secundario directamente, e igualmente si se hace la comprobación a la entrada del primario entrega 209 voltios.

Prueba de carga con la bombilla de 100W.

En vacío se obtienen 224V de salida en el secundario.

Medición entre los dos devanados de 110V+110V, cable azul oscuro y cable azul claro, al centro se ha puentado con un cable marrón el tap central uniendo los extremos de ambos devanados.

Medición en un devanado de 110V.

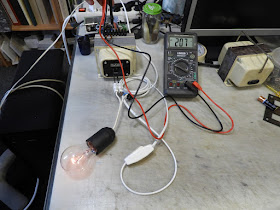

Comprobación del otro autotransformador 220V-125V con una bombilla en serie y sin ella.

Circuito en serie con una bombilla de 100w- 220v.

Bombilla en carga, es de 220V y 60W, se va a conectar a la mitad del voltaje, así que lucirá con la mitad de intensidad.

Medición de la continuidad y de la resistencia interna del bobinado para comprobar que no hay cortos, de ahí la importancia de hacer primero la prueba de la bombilla en serie, puesto que el valor de 6,1 ohmios es un valor muy pequeño.

Al conectar la bombilla en serie y conectar a la red la medición en la entrada del transformador es de 215V. Por la bombilla pasan 33V AC

Conexión de la carga con el circuito en serie. La bombilla en serie se mantiene igual, lo que indica que tampoco hay problemas en el devanado secundario.

Medición de la tensión en el secundario con el circuito en serie.

Medición de la tensión en el devanado secundario conectando el autotransformador directamente a la red.

No hay comentarios:

Publicar un comentario

Deje un correo electrónico en el comentario si desea realizar una consulta, lea la nota arriba a la derecha del blog