Esta es una afición que comencé hacia el año 1986 con un amigo del instituto que me pasó el esquema para hacer un flip-flop con leds intermitentes, quien me dio además las instrucciones para hacer las pistas en las placas de cobre (entonces de baquelita) mediante baño corrosivo en una mezcla de salfuman y agua oxigenada de 10 volúmenes ambos al 50%. En aquella época apenas hice pocas cosas más que aquel circuito flip-flop, y algún que otro uso de las placas para servir de base a otros inventos varios, de poca entidad y menor exitoso resultado.

Diseño compacto de un flip-flop, el led parpadea según la combinación de condensadores y resistencias elegida.

Prueba de circuito pulsante sobre una placa de metracrilato, las conexiones con cables son más engorrosas que los circuitos con pistas. En estos primeros experimentos aún no tenía suficientes componentes y desguazaba todos los aparatos estropeados que tenía a mi alcance para obtenerlos.

Hasta hace tres o cuatro años no gastaba el soldador más que para arreglar algún contacto de algún cable suelto en electrodomésticos diversos, algún fallo menor en componentes fácilmente reparables y soldar alambres para hacer maquetas. Y a raíz de la crisis y el tiempo libre asociado retomé la afición por la electrónica, en parte también por la rabia que le da a un servidor que se estropeen las cosas sin que apenas hayan transcurrido tres años de vida, y justo siempre que ha expirado la garantía. Uno estaba acostumbrado a que los objetos de uso cotidiano tuvieran una cierta durabilidad y persistencia en el tiempo, y con la llegada del consumismo de los años 80 y los abaratamientos en los costes todo aquello se fue al traste. Ya no es sólo el hecho que se empleen componentes de mala calidad, muchas veces es el propio diseño asociado a componentes de mala calidad lo que acaba con la vida útil de éstos.

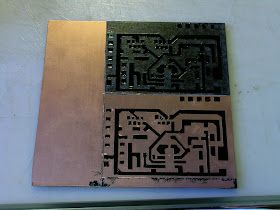

Placa de circuito impreso a una cara de fibra de vidrio y de baquelita.

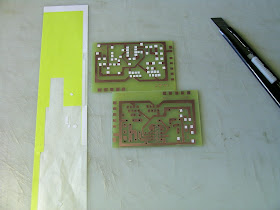

Las placas conviene guardarlas en una bolsa hermética para evitar que se oxiden.

“Si pesa es caro”, y efectivamente, sólo a peso uno es consciente de la calidad de lo que tiene entre manos. La sustitución cada vez más frecuente de engranajes, palancas y poleas de acero o aluminio (incluso las carcasas de motores y engranajes) por plásticos es parte del problema, el plástico es barato y hace que los precios de los productos bajen, pero por el contrario a corto plazo acaban estropeándose estas piezas por desgaste, rotura o por excesivas deformaciones, y la mayoría de las veces sin posibilidad de arreglo. (Obsolescencia programada). Los componentes electrónicos no podían ser menos.

Amperímetro analógico, para medir voltaje, amperaje y resistencias.

Así que puestos en el tema y con la estimable ayuda de un multímetro digital y amperímetro analógico, que me regaló mi primo electricista, comencé poco a poco a profundizar en el tema de las reparaciones y de crear mis propios circuitos. Estos dos aparatos son fundamentales a la hora de localizar componentes dañados y fallos en los electrodomésticos, a la vez que son de gran ayuda para hacer otras comprobaciones en las instalaciones de casa, medir consumos etc. Hay más instrumentos y kits que se pueden descargar de internet para hacer otras comprobaciones, entre ellos los dos que incluyo, uno para medir (comprobar más bien) diodos y otro para comprobar el estado de transistores NPN, PNP y Mosfets, pero con aquellos dos basta para empezar.

Amperímetro con su respectivo manual de instrucciones, es muy

importante y fundamental leerlo para no dañar el aparato.

Detalle de las multiples escalas de medida para cada selección.

Multimetro digital, permite unas cuantas funciones más que el anterior, como continuidad, comprobación de diodos y transistores, y permite además conectar una sonda de temperatura

Proceso de elaboración de Placas.

Siguiendo los esquemas que se pueden conseguir de internet y con la ayuda de un programa de Cad se pueden pasar los esquemas o diagramas de funcionamiento a circuitos impresos, con un poco de lógica, paciencia y orden. Es fundamental disponer de los componentes que figuran en los esquemas (en ocasiones hay que recurrir a equivalentes en el mercado) y medir todo para que haya espacio suficiente para instalarlos en la placa, así como reducir las dimensiones de ésta en la medida de lo posible. Si bien el dibujar en cad el esquema es en ocasiones complicado, no lo es menos el transferir el dibujo a la placa. En el caso de empresas y usuarios avanzados de electrónica lo normal es recurrir mediante técnicas fotográficas a serigrafías para imprimir las tintas de las pistas al cobre y los componentes del reverso de la placa, pero claro, hace falta una infraestructura cara y compleja, además de productos específicos tanto para las tintas y barnices de protección como para los ácidos para el cobre, también caros. En mi caso para pocas placas y de pequeño tamaño lo normal es recurrir a métodos más rudimentarios.

Esquema de comprobador de diodos.

Dibujo en autocad del diagrama anterior convertido en pistas de circuito.

Para circuitos simples a veces un poco de pulso, un pincel fino y esmalte bastan para dibujar las pistas, pero si se quiere algo más elaborado hay que recurrir a técnicas de impresión. Lo primero que se me ocurrió para elaborar pistas era imprimir en una hoja adhesiva el circuito en negativo del esquema, hay que tener en cuenta que en qué cara van los componentes y cómo se ha diseñado el circuito para marcar la pista correctamente (la visión que se tiene normalmente desde arriba del circuito por el lado de los componentes implica un esquema en negativo por la cara posterior), luego recortando las pistas con un cutter y pintando con aerógrafo los surcos se quedan impresas las conexiones. Se retira el adhesivo que tapa el cobre a eliminar y ya está listo para sumergir la placa en un baño ácido. Para los textos se puede emplear “letraset” (ver entrada “El dibujo a tinta”), pero con frecuencia las letras no resisten al baño y se despegan (sobretodo si ya tienen unos años). Además de laboriosa esta técnica no quedaba muy fina y pronto busqué alternativas próximas a la impresión directa, pero había que ver de qué manera se imprimía (y con qué tinta) sobre el cobre.

Aspecto de la placa antes (con el tóner) y después del proceso de ataque químico.

El siguiente paso que vi en internet y que comencé a poner en práctica era la impresión láser de positivos en el papel encerado de las hojas adhesivas en A4, con una impresora láser de color, cuyo tóner negro es más plástico y homogéneo que la de blanco y negro (no le he probado con una de blanco y negro, pero con la de color sale bastante bien y tiene buena resistencia al baño ácido). La impresión requiere especificar “cartulina” como papel base a la hora de imprimir, ya que el tiempo de calentamiento es mayor y el tóner se adhiere mejor a la lámina. El paso siguiente es el más delicado, hay que transferir con una plancha (la de planchar la ropa) el tóner a la placa, previa limpieza de ésta con disolvente o alcohol y una pasada de lana de acero o una lija fina para proporcionar una superficie rugosa que mejore la adherencia del tóner. El papel se ha de sujetar con celo a la placa, para que no se mueva mientras se plancha. La temperatura de la plancha al máximo (algodón), poniendo un papel intermedio que ayude a unificar la presión y transmitir la temperatura homogéneamente, el cobre de la placa a su vez se calentará y transmitirá la temperatura de la misma forma al resto de la superficie.

No hay que insistir mucho o se fundirá en exceso el tóner esparciendo la líneas de las pistas, cuando se aprecie que las pistas del papel encerado se han adherido al cobre hay que colocar un papel grueso o un paño de hilo fino, un cristal y encima mucho peso y dejar que se enfríe. Es un poco de ensayo-error el conseguir que todo se adhiera bien, por lo general las grandes superficies de tóner dan problemas, en este caso conviene hacer sombreados a líneas gruesas para zonas de masa. Lo normal es que al retirar el cristal y el papel encerado algunas pistas se rompan, en ese caso con esmalte sintético y el canto de un cutter o un trozo de metal recto, o un pincel muy fino se reparan las pistas. Una vez seco el esmalte se sumergen en el baño ácido. He de hacer una prueba con el cristal y el papel grueso y calentar con una lampara de infrarrojos, a ver qué tal sale, este método puede que resulte más sencillo...incluso puede que no haga falta poner celo.

Fundamental guantes y gafas, y mucha precaución.

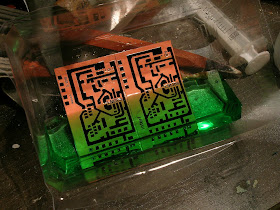

Blister de plástico de un cartucho de tinta.

Hay muchos líquidos y preparados para atacar el cobre expuesto de las placas, pero lo menos problemático y fácil de conseguir es el salfuman y el agua oxigenada de 10 volúmenes (habitual en botiquines). Se mezclan más o menos al 50%. Para atacar con esta mezcla las placas lo mejor es agenciarse un tupper rectangular no muy grande, que ajuste a las medidas de las placas, o algún blister de plástico de cartucho de impresora o similares, la cuestión es tener un recipiente que permita ajustar la cantidad de ácido a preparar sin tener que emplear demasiado producto, basta que el líquido sobrepase en 4 ó 5mm la cara superior de la placa a revelar. Si el recipiente es un poco alto mejor, ayudará a evitar salpicaduras, y por supuesto, imprescindible los guantes y unas gafas de protección. Si no se toman las medidas adecuadas y se ponen los cinco sentidos puede ser un proceso peligroso. Este método ha de hacerse en un local ventilado y con las suficientes garantías para evitar accidentes.

Primeras puebas con recorte mediante cutter de las pistas con un papel autoadhesivo, muy complicado y poco fino.

Vista tras aplicar la pintura con aerógrafo, en este caso esmalte, mejor que acrílico.

Aspecto tras retirar el papel autoadhesivo dejando las pistas pintadas en esmalte.

Inicio del proceso de atáque del cobre expuesto.

Se observa como empieza a desaparecer el cobre.

Limpieza del esmalte que protegía las pistas de cobre con disolvente.

Pistas acabadas a falta de cortar y chequear que no hayan falsos contactos ni cortes en los trazos

Sierra de calar mecánica, también se puede hacer con la manual, en ambos casos conviene marcar bien con una regla y la punta del cutter una linea de corte bien definida para dejar las aristas rectas y limpias.

Proceso de tapado de las conexiones donde se soldarán los componentes.

Una vez tapados los conectores se barniza, en las placas de fabricación industrial la laca o barniz soporta la temperatura del soldador sin quemarse, pero no he encontrado este tipo de barniz en tiendas de electrónica, venden flux de color verde o rojo que es muy caro y no resiste bien el calor, aunque sí facilita la soldadura. Al final yo uso barniz normal de toda la vida con un poco de tinte.

Placa finalizada con los taladros realizados, hace falta un minitaladro y brocas finas para esta tarea, indispensables la de 0,8mm y la de 1,2mm para la mayoría de componentes.

Proceso de ataque químico.

Se coloca la placa con el cobre hacia arriba y se vierte el líquido con cuidado (se pueden verter por separado el salfuman y el agua oxigenada, no es necesario mezclarlos aparte), hay que evitar que el salfuman gotee al suelo, sobretodo en suelos de cemento, terrazo, piedra natural o mármol. El proceso de ataque del cobre dura unos 25-30 minutos, en los que conviene estar balanceando suavemente la cubeta para que la ola de líquido barra la superficie de forma homogénea. Las cantidades a usar en este tipo de placas no supera los 150-200cc. Como el ácido que queda al final de proceso está contaminado y no se puede reutilizar, lo mejor es deshacerse de él. Para ello es fundamental rebajarlo en agua para reducir su acidez y su impacto en las tuberías (no hay problema si son de PVC pero si lo es si los colectores generales son de fibrocemento o hormigón), para esa cantidad y no tener problemas vale la pena disolverlo en unos 15 litros de agua (dos pozales) antes de evacuarlo, con la precaución igualmente de no tirarlo en lavabos o piletas de mármol o prefabricados de hormigón.

Circuito comprobador de diodos al trasluz, esta es una de las ventajas de las placas de fibra de vidrio frente a las de baquelita, se puede comprobar la continuidad de las pistas.Las letras finas de "letraset" a veces se despegan a mitad del proceso, las de mayor tamaño aguantan mejor.

Circuito para comprobar transistores

Barnizado de las placas, este barniz es el que se emplea con el óleo normalmente, con un poco de tinte para que quede más aparente, protege al cobre de la oxidación pero no aguanta altas temperaturas, hay que ir con cuidado al soldar los componentes. En este caso el tinte verde es pintura al óleo verde esmeralda, si se emplea otro tipo de barniz, por ejemplo de base acrilica (que se disuelve con agua) hay que elegir pintura acrilica compatible con el aglutinante del barniz, se añade en pequeñas cantidades hasta obtener la saturación deseada. Un barniz como el que se emplea para la madera puede que también sea compatible con el óleo o con el esmalte sintético.

El óleo en este caso (apenas 1cc) se diluye en la misma medida de disolvente universal hasta que no hayan grumos, y una vez bien disuelto incorporar el barniz, unos 10cc. Si se forman grumos es conveniente filtrarlos para que el barniz sea lo más homogéneo posible y no se obstruya el aerógrafo. En este caso el barniz es muy fluido y no precisa rebajarse más para ser utilizado con el aerógrafo. Este barniz es de secado rápido. Hay barnices que con luz ultravioleta o infrarroja curan más rapido y se acelera el proceso de secado.

Circuito comprobador de transistores acabado

Circuito comprobador de diodos acabado

No hay comentarios:

Publicar un comentario

Deje un correo electrónico en el comentario si desea realizar una consulta, lea la nota arriba a la derecha del blog